ソリッドエンドミル

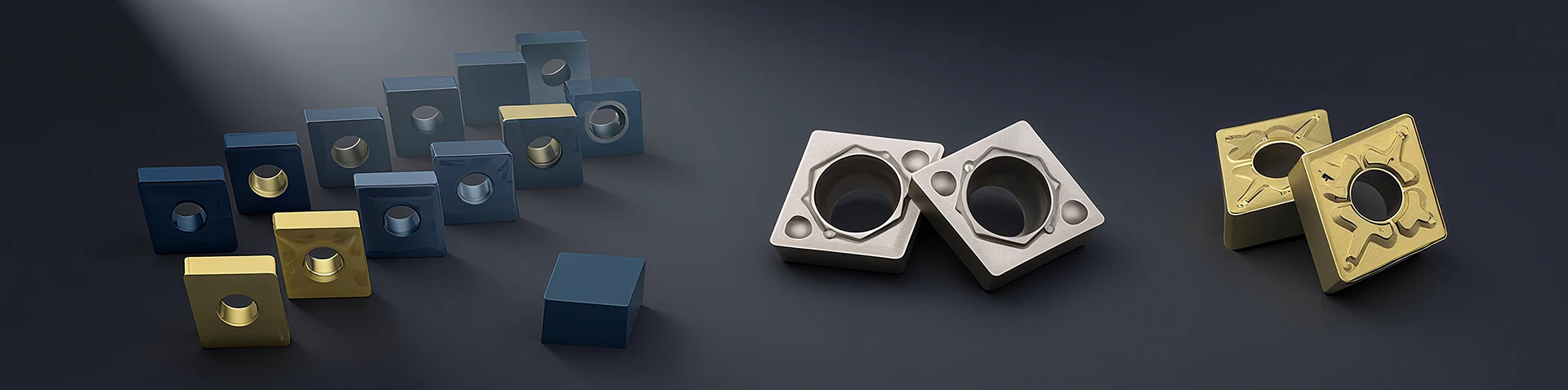

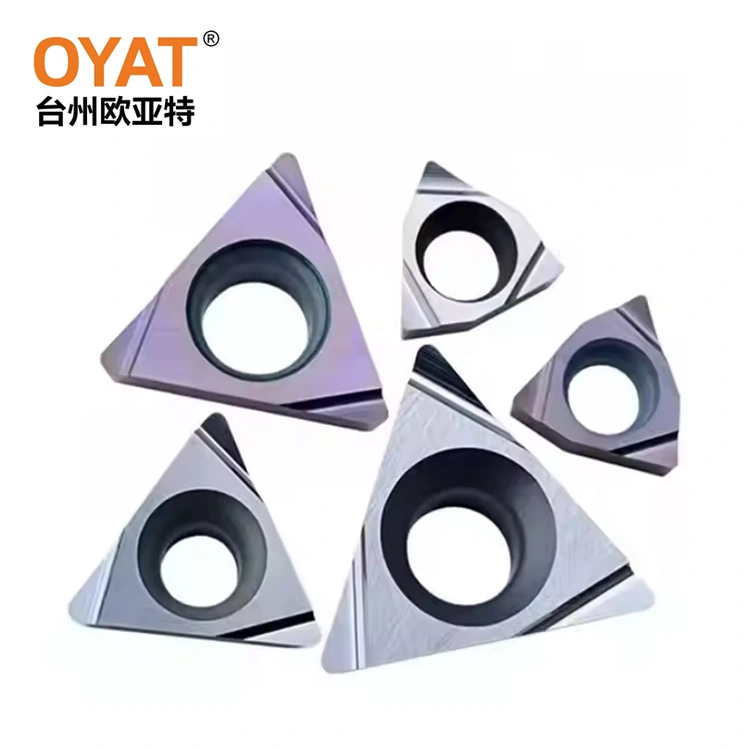

金属切断の分野では、OYTタングステンスチールミルリングツールは優れた性能で際立っており、さまざまな精度加工シナリオの重要なツールになっています。このツールは、タングステンスチールで作られており、パウダー冶金を介したバインダーとして、タングステンカーバイド(WC)とコバルト(CO)を組み合わせています。タングステン炭化物は、HRA90を超える超高硬度を提供し、コバルトは靭性を保証します。一緒になって、彼らは優れた硬度、耐摩耗性、およびチッピングアンチチップ機能を備えたフライスツールを提供し、高強度の切断環境に適しています。タングステン鋼基板は、高速鋼よりもはるかに硬く、60HRCを超える高強度の材料であっても鋭いエッジを維持しています。ナノコーティングはツールのパフォーマンスをさらに向上させ、コーティングされたフライスツールの耐摩耗性の改善は、コーティングされていないツールと比較して90%以上の耐摩耗性があることを示しています。これにより、クエンチ鋼やチタン合金などの高硬度材料の安定した切断が可能になり、ツールの変化の頻度が減少します。35°スパイラル角度設計と大容量のチップ除去グルーブと組み合わせて、より滑らかなチップ排出を保証します。従来の製粉カッターと比較して、同じ労働条件で処理効率を50%増加させることができます。たとえば、アルミニウム合金の空洞の粉砕では、OYTソリッドエンドミルは高速飼料を実現し、処理サイクルを減らし、バッチ生産のペースに合わせて調整できます。

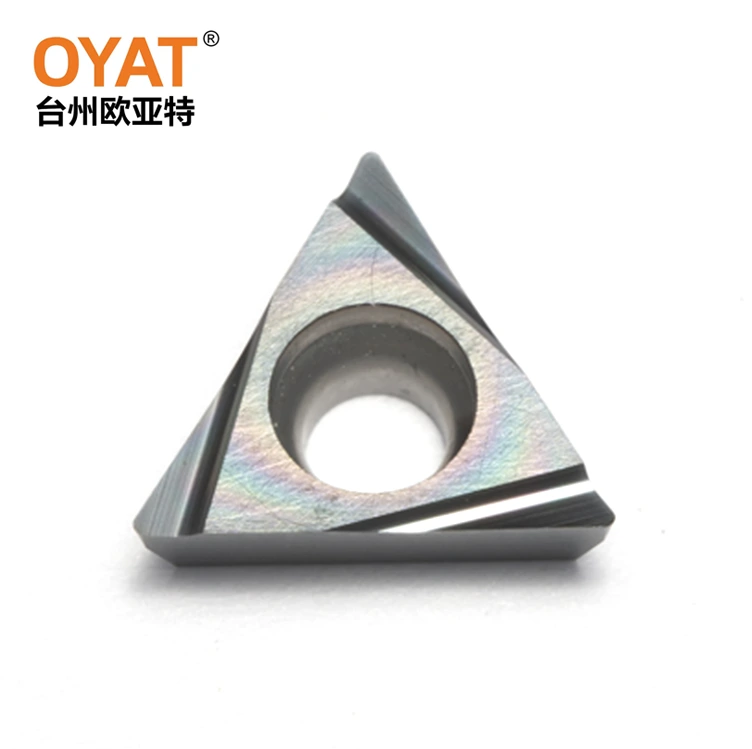

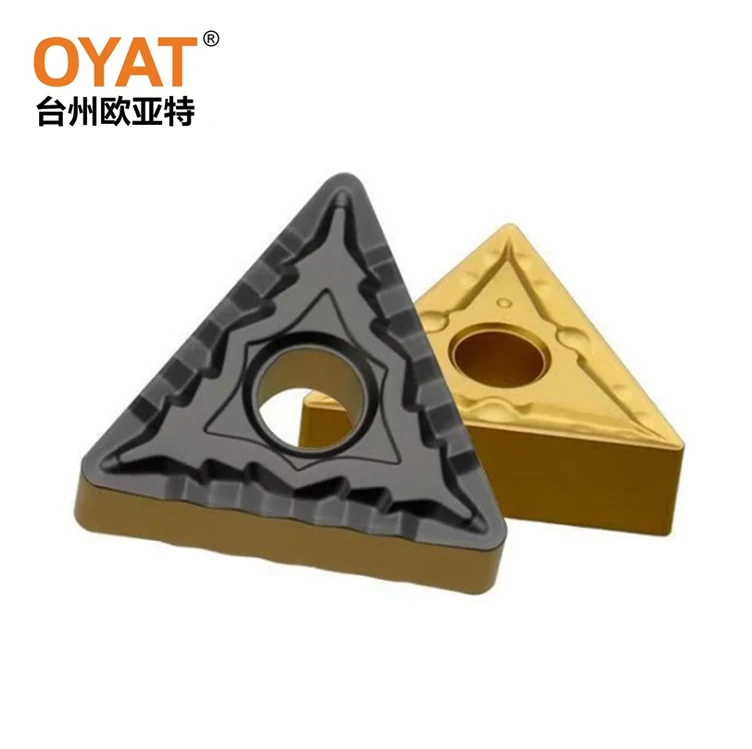

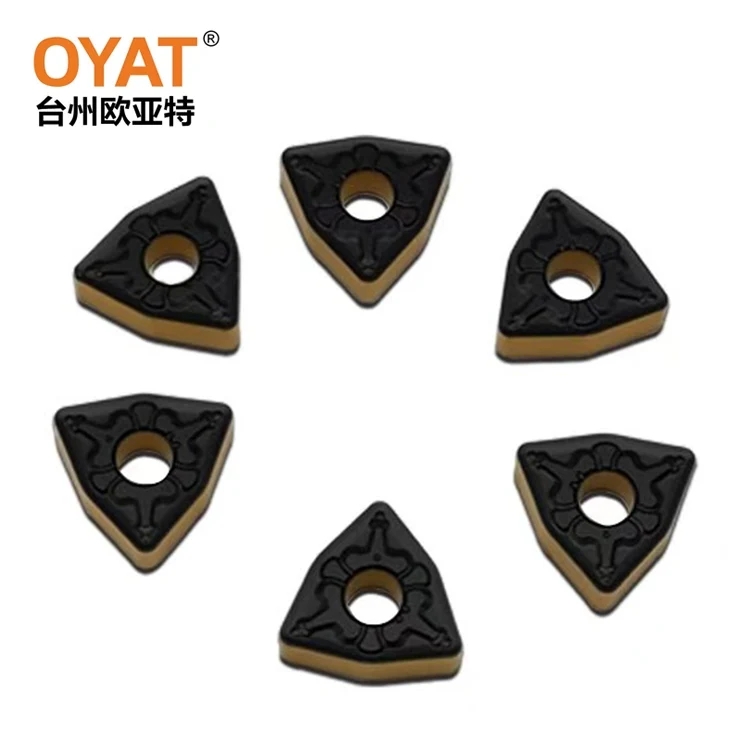

OYTソリッドエンドミルは、強化された三角端面デザインを備えており、機械加工中のエッジ強度を大幅に向上させます。ストレステストにより、この設計により、ツールの抵抗が80%増加することが示されています。カビを破壊するなどの断続的な切断シナリオや衝撃負荷条件下では、ツールの寿命が顕著に拡張され、ツールの破損のリスクが減少します。 OYTソリッドエンドミルの形成プロセスにより、エッジランアウトが0.005mm以内に制御され、高いツールの精度が保証されます。航空機のエンジン挿入物に見られるような複雑な表面を機械加工すると、輪郭を正確に複製し、RA0.8μm以下の表面粗さ要件を満たし、その後の研磨ステップを30%削減できます。

クエンチングパーツ:金鋼CR12MOVや高速鋼W6MO5CR4V2など、58〜65HRCの硬度範囲に適しているため、これらの部品は金型キャビティとパンチの精度機械加工を効率的に完了できます。高硬度材料:一般的に使用される高硬度材料の場合、タングステン鋼の高熱硬度により、600℃を超える切断温度の安定した機械加工が可能になり、航空構造成分の粉砕に最適です。ステンレス鋼:304(20-25HRC)や316Lなどのステンレス鋼の場合、この材料は接着とツール摩耗の切断の問題に対処し、医療機器や食品機械部品の処理に適しています。

硬度:タングステン鋼基板には少なくとも90HRAの硬度があり、コーティング後の表面硬度は3000HVを超える可能性があります。スパイラル角度:デザインは、35°のスパイラル角度を備えており、チップの避難力と切断力のバランスをとっています。特定の用途の場合、角度は25°から45°に調整できます。直径の挿入:一般的な仕様のφ1からφ20mmまで、ハンドル直径はCAT40、BT30、およびその他のツールホルダーと互換性があり、さまざまな工作機械との互換性を確保します。硬度の処理範囲:標準カバレッジは最大65時間で、特別なカスタムオプションは70HRCに拡張できます

溶接インサートと比較して、OYTソリッドエンドミルは大きな利点を提供します。溶接縫い目がなく、熱になるゾーンによって引き起こされる強度の低下を効果的に回避します。衝撃負荷の下でより信頼性が高く、ハードミリング作業で挿入破損のリスクを最大70%減らします。一貫した精度により、バッチ処理の寸法公差が0.01mm未満であるため、エッジの精度が保証されます。これは、従来のインサートの挿入物を置き換えることによって引き起こされるバリエーションよりも優れています。タングステン炭化物から作られたOYT積分タングステン炭化物ミリングカッターは、硬度、効率、および精度が高いため、効率的で正確な機械加工を優先する企業にとって重要な選択肢となっています。金型、航空、自動車などの産業に深く統合されており、高強度の高精度アプリケーションでの切断の境界を継続的に推進し、高度な製造に信頼できるツールソリューションを提供します。